工具 “微創新” 小改造帶來高效益

電氣系統是采掘裝備的“神經中樞”。從采煤機的“智能大腦”到傳感器的“敏感神經”,每一處調試精度,都直接關系著采掘裝備在井下能否安全高效運轉。電氣系統的調試檢測,總有些“卡脖子”的難題。

一堆“撓頭事”的日常

問題藏在調試環節里,這關系到整個產品的質量和性能。

光纖與CAN總線如同交織的“神經網絡”,它們相互結合形成更加穩定、可靠的通信系統,為采煤機的智能化、高效化運行提供支持,但其系統復雜,沒有直接快速排查煤礦電氣產品的專用工具,已有的檢測工具攜帶不便;接觸器組件作為采掘設備的核心組件,用于電機的啟動和控制,不同類別、機型的接觸器組件特性各異,卻沒有專屬檢測工具;傳感器接線盒,線路交錯,接線稍錯一點,就可能讓整個自動化系統“罷工”,由于缺少專用測試工具,無法精準判斷接線盒故障。

這些“小麻煩”攢在一起,成了效率的“攔路虎”。調試耗時長、故障排查難、生產效率降低,市場上沒有符合以上性能的檢測工具等“疑難雜癥”,也拖慢著生產安裝進度。

能不能給工具做“加法”

用“緊日子”過“好日子”的理念提供了新思路,生產不只是埋頭苦干,更要打開思路,哪里能降低成本,哪里能提高效率?能不能廢舊利用,做出符合需求的專項檢測工具,大家把目光聚集到車間的廢舊零件堆。

這個想法剛冒出來,電氣分公司、產品設計研究院、質量管理部、工藝研究所等部門組成研究團隊,立刻展開專題分析,研究討論如何設計、制作檢測工具。圍著廢零件堆搭起簡易試驗臺,開啟了自主研制之路。車間角落的“創新小站”繪制了幾十張設計草圖,反復測試不同電路的適配性,詳細記錄每次調試的參數變化,根據采掘電控箱的調試方式、生產一線的操作習慣,優化工藝的操作流程。最終,成功制作出三款專項檢測工具。

從“廢品堆”到“神器庫”

便捷式CAN轉光纖雙路通信測試系統,讓光纖和CAN通信“對話”無障礙。攻關團隊把廢棄的信號模塊拆下來,重新設計電路,用軟件程序給設備賦能,裝上小巧的顯示屏。反復測試幾十次,終于做出便攜式 CAN 轉光纖雙路通信測試系統。拎在手里就能走,屏幕上故障點標得清清楚楚。現在檢測時用上它,故障排查時間從原來的半天縮短到10分鐘。

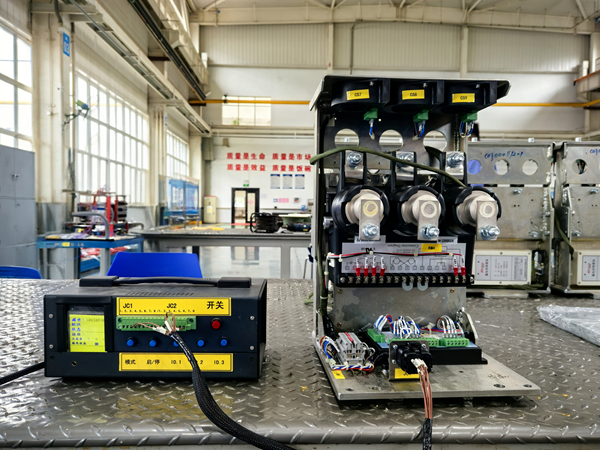

多功能接觸器組件調試裝置,廢零件拼出的接觸器組件“體檢儀”。把廢棄的舊零件、舊元器件拆下來,重新設計檢測電路,拼出兩款接觸器組件調試裝置,分別針對高端產品接觸器和大功率型采煤機接觸器進行檢測。以前靠經驗猜,現在插上就能測,不合格的零件、測試問題一眼現形。這兩款接觸器“體檢儀”提升了產品穩定性。

傳感器接線盒調試箱,讓傳感器不再“鬧脾氣”。攻關團隊用廢棄的舊材料做外殼,裝上模擬信號發生器,做出傳感器接線盒調試箱。傳感器接線盒完工后,先用調試箱測試一次,哪個通信接口出現問題,屏幕上立馬亮紅燈,解決了接線盒調試難題,避免因配置或接線錯誤導致傳感器斷聯、通信失敗等問題。投入使用后,接線盒安裝效率與質量穩步提升。

小創新帶來高回報

“以前調試的時候,感覺就像是解九連環一樣麻煩;現在呢,就像是玩拼圖,工具特別好用,檢測時間也縮短了,工作效率提高了很多。”生產一線的師傅們肯定地說。

使用質量關鍵點專用檢測工具,產品優等品率提升至98%,人均效能提升23%,人力成本下降15%,運維成本顯著降低,上半年,共計節省成本100余萬元,形成了“以質增效、以質創效”的良好生態。

走進車間,墻角的廢零件少了,貼著自制標簽的檢測設備增多了。這是“用‘緊日子’過‘好日子’”理念的生動實踐。西煤機公司將繼續用創新做“加法”,給成本做“減法”,推動企業高質量發展。(李思遠 陳俊堯)

新聞資訊

新聞資訊